Agravery.com писав про те, що більше дев’яти тисяч компаній зі ста шістдесяти двох країн світу вирішили, що права людини, гідні трудові відносини, відповідальне ставлення до екології та боротьба з корупцією не просто чесноти, але й те, що є в основі діяльності свідомого бізнесу. Та приєдналися до Глобального договору Організації Об’єднаних Націй. За підтримки агрохолдингу «Астарта-Київ» в проекті «Сталий розвиток заради життя» ми говоримо про проблеми та шляхи досягнення всіх 17 цілей в агросекторі та сільський місцевості. Дванадцята ціль – “Відповідальне споживання та виробництво”.

Як підійшла до цього питання компанія, яка є найбільшим виробником цукру в Україні, розповіла в інтерв’ю для Agravery.com Катерина Банщікова, начальник відділу екології, охорони праці та сертифікації компанії «Астарта-Київ».

Яка ситуація із загальною екологічністю в компанії Астарта?

– Компанія «Астарта» працює у відповідності до діючого законодавства України. Більше того, на всіх цукрових заводах ми працюємо по міжнародному екологічному стандарту ISO 14001 і дотримуємся вимог міжнародних фінансових установ, таких як IFC, EBRD.

Щодо поводження з відходами, на підприємствах холдингу ми дотримуємось найкращих світових практик, а саме впроваджуємо роздільне збирання відходів по їх видах, намагаємось відмовитись від використання небезпечних матеріалів з метою подальшого зменшення утворення небезпечних відходів. Небезпечні види відходів передаються для утилізації виключно тим компаніям, що мають ліцензію щодо поводження з відходами.

Ми завжди намагаємось знайти шлях щодо подальшого використання наших відходів з метою виготовлення вторинних ресурсів, або навіть продукції. З цією метою на Наркевицькому, Кобеляцькому, Яреськівському та Новооржицькому цукрових заводах збудовано жомогрануляційні комплекси з метою раціонального поводження з відходами цукрового виробництва. Також як приклад вторинного використання основного виду відходів – жому, біля Глобинського цукрового заводу у 2014 році збудовано Біоенергетичний комплекс, який перероблює жом у біогаз, котрий потім використовується у виробництві.

З метою захисту атмосферного повітря від впливу діяльності цукрових заводів, встановлено пилогазоочисне обладнання з високою ефективністю очищення від забруднюючих речовин.

Завдяки впровадженню системи енергоменеджменту на заводах холдингу ми зменшили споживання енергоресурсів, наприклад витрати газу ми зменшили в середньому з 24,6 до 21,3 тис. м3 на 1 тонну переробленого буряка, а вугілля з 3,47 до 2,9 на 1 тонну переробленого буряка.

Цього року ряд підприємств вашої компанії пройшли сертифікацію за стандартами ISO 45001, ISO 9001, ISO 14001, FSSC 22000 та ISO 50001. В чому різниця між цими сертифікатами та який із них було найважче отримати?

– ISO 9001 – системи менеджменту якості, ISO 22000 – системи менеджменту безпечності харчових продуктів, ISO 14001 – системи екологічного менеджменту, ISO 45001 – системи менеджменту гігієни та безпеки праці, ISO 50001 – системи енергетичного менеджменту. Саме у їх направленості і полягає різниця. Неможна сказати, який із цих сертифікатів отримати найважче, адже кожне підприємство має пройти певну модернізацію і від того, у якому стані знаходилось підприємство – залежить складність підготовки. Але можна сказати, що отримати найперший сертифікат – найбільш трудоємний процес, тому що у команди підприємства ще немає такого досвіду і знань. Подальша сертифікація проходить трохи легше. Ще можна сказати, що сертифікація системи менеджменту безпечності харчових продуктів ISO 22000, або ж значно жорсткішої версії – FSSC 22000, вимагає найбільших затрат ресурсів та зусиль, тому що потребує суттєвої модернізації інфраструктури та підвищення кваліфікації персоналу.

Загалом по цукровому виробництву ми маємо 32 сертифікати, з яких у 2018 році ми отримали 10 нових, та підтвердили дію 22 отриманих у минулих періодах.

Новоіванівський цукровий завод першим з цукрових заводів пройшов сертифікаційний аудит системи менеджменту охорони здоров’я та безпеки праці за стандартом ISO 45001:2018. Чим цей сертифікат відрізняється від попередньої версії?

– В «Астарті» не лише Новоіванівський, а й Кобеляцький, Яреськівський цукрові та Глобинський переробний заводи сертифікуються в цьому році за ISO 45001:2018. Це новий, прийнятий лише в цьому році стандарт, його структура аналогічна іншим стандартам ISO. Він суттєво поглиблює участь звичайних працівників в управлінні системою охорони праці на виробництві та враховує вимоги самих працівників щодо покращення охорони здоров’я та безпеки на робочих місцях. Також в стандарт внесені нові вимоги з контексту організації, визначенню ризиків і можливостей з охорони праці та демонстрації лідерства у розвитку культури безпеки виробництва.

Для чого потрібно отримувати ці сертифікати? Які переваги це дасть вашим підприємствам?

– Підприємство, сертифіковане за системами менеджменту, декларує, що воно працює по міжнародних стандартах. Це вже вказує на те, що робочий процес на підприємстві організований таким чином, що дає високу якість кінцевої продукції завдяки суттєвому зниженню ризиків за напрямами безпечності продукції, екології, охорони праці та ін. Впровадження роботи за цими стандартами – це задоволення потреб наших споживачів та турбота про співробітників підприємств і екологію.

Розвиток напряму енергоефективності за стандартом ISO 50001 допомагає заощаджувати енергетичні ресурси для виготовлення продукції. Зменшується споживання газу, вугілля, води, що в свою чергу зменшує навантаження на навколишнє середовище. Одним з прикладів модернізації може слугувати ще й відмова від використання ламп, що містять ртуть. Перехід на LED-лампи усього підприємства дає значну економію електроенергії та усуває ризик забруднення навколишнього середовища небезпечними відходами.

До того ж, великі міжнародні компанії, такі як Coca-Cola, Nestle та ін., працюють виключно із тими постачальниками, які сертифіковані за міжнародними стандартами з безпечності продукції. Тобто, без цих сертифікатів вони просто не придбали би у нас цукор.

У підсумку підприємство стає більш конкурентоспроможним та ефективніше працює, мінімізується його вплив на працівників та навколишнє середовище.

Яка підготовка попередньо проводилась на цих підприємствах, аби отримати ці сертифікати?

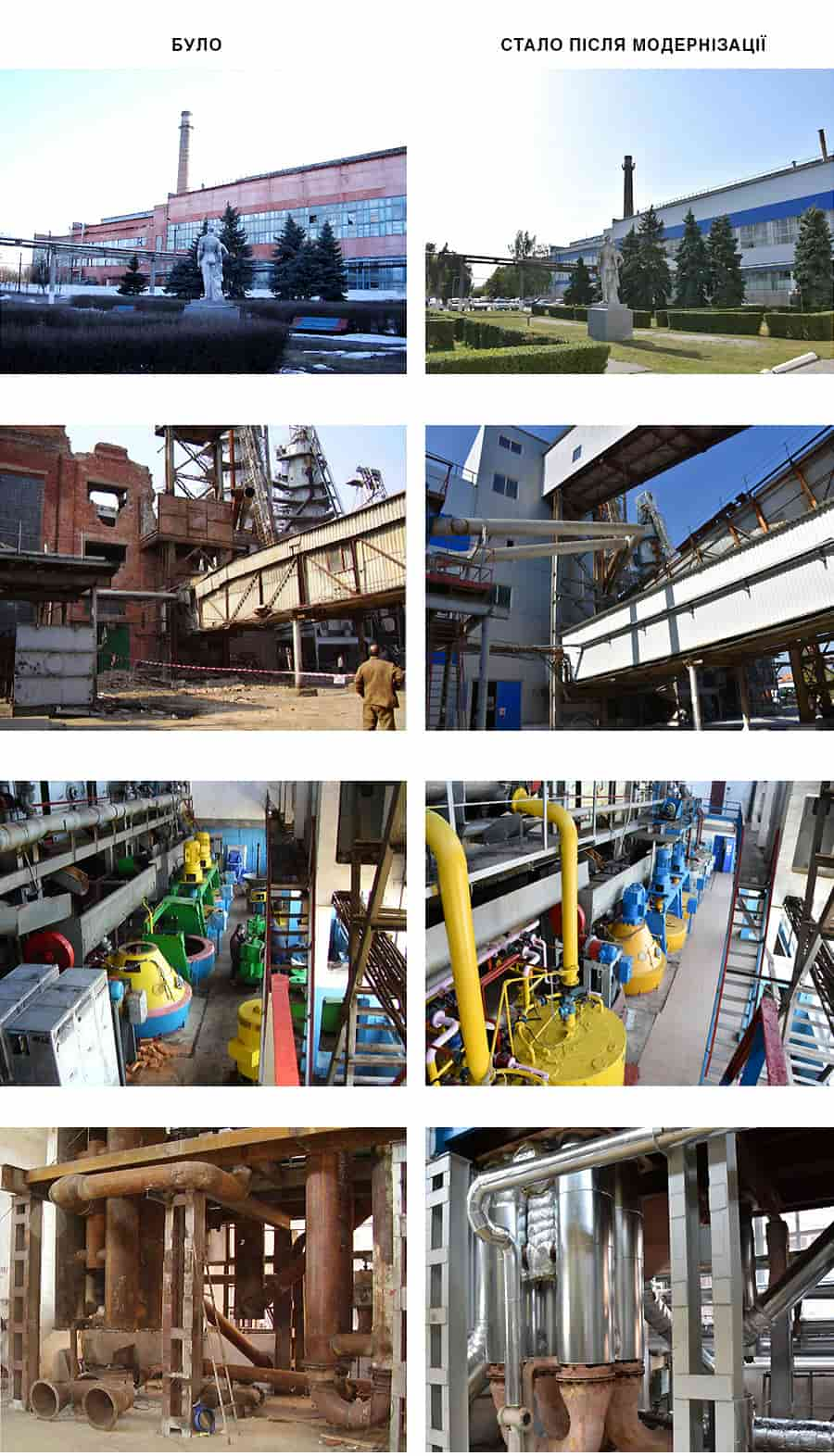

– Кожен сертифікат передбачає певну інтегровану систему менеджменту, а впровадження вимог стандартів – це велика робота всього колективу. Все розпочиналось з навчання та підвищення кваліфікації персоналу. Кожен працівник підприємства повинен мати розуміння, з якою метою впроваджується принципово нова система менеджменту, та яку роль він відіграє у функціонуванні цієї системи. Також змінювалась інфраструктура підприємств, ми інвестували в їх модернізацію та доведення до кращих світових практик.

Спочатку ми провели діагностичний аудит наших підприємств, однією з цілей аудиту було отримати розуміння, яке обладнання або навіть технологічний процес потребують заміни чи модернізації. Після завершення усіх підготовчих процесів ми запросили незалежну компанію-аудитора, яка оцінювала наше підприємство згідно з міжнародними стандартами. . У разі успішного проходження такого аудиту підприємство отримує сертифікат.

Запровадження систем моніторингу виконання всіх вимог та аналізування процесів призначене для подальшого вдосконалення виробничої системи менеджменту, тобто отримання сертифіката – не є кінцевим пунктом вдосконалення, скоріше можна сказати, що тепер це процес циклічного прийняття рішень, як один із етапів методики PDCA – Plan-Do-Check-Act.

Які кошти були витрачені на модернізацію виробництва для того, аби відповідати міжнародним стандартам?

– На кожному з підприємств це різні витрати, в залежності від стану підприємства на початок впровадження вимог міжнародних стандартів. Наприклад, на Глобинському переробному заводі модернізація не була потрібна – це новозбудоване підприємство.

Діагностичний аудит наших підприємств коштував від 50 до 100 тисяч гривень, а сертифікаційний – від 100 до 150 тис гривень, що залежить насамперед від виду сертифікату, а також від кількості виробничих процесів та працюючих на підприємстві.

Під час вдосконалення підприємств в рамках їх сертифікації «Астарта» інвестувала значні кошти. Наприклад, Жданівський ЦЗ для отримання FSSC 22000 «Харчова безпека» реалізував бетонування території біля цукрових складів. На це було спрямовано близько 2 млн. грн.

В свою чергу міжнародний стандарт ISO 14001 «Екологія» вимагає суттєвої модернізації інфраструктури об’єктів, що несуть підвищений рівень екологічної небезпеки. Наприклад, на Наркевицькому цукровому заводі було збудовано жомогрануляційний комплекс з метою утилізації такого виду відходів цукрового виробництва, як жом, на що було витрачено близько 90 млн.грн., а сама реалізація цього проекту зайняла близько двох років. При цьому гранульований жом користується високим попитом на ринку.

Які технології були застосовані при модернізації заводів? На кого ви рівнялись?

– Під час модернізації заводів ми відштовхувались не тільки від найкращих світових практик, а в першу чергу від проблематики, що була у нас на підприємстві. Наприклад, на заводі існувала проблема високої температури стічних вод. Для того, аби зменшити температуру, нам необхідно встановити градирню. Ми найняли проектну організацію, щоб спільно розробити рішення, якого типу градирню ставити під потреби конкретного заводу з аналізом світового досвіду. Це один із невеликих прикладів того, що саме змінювалось на наших заводах. Ми працюємо згідно з програмою модернізації BAT (Best available technologies), яку ми запустили у 2012 і плануємо завершити у 2022 році. За цей час на заводах відбувається ряд змін, які впливають на кількість споживання води, газу, електроенергії та ін., загалом на умови праці робітників.

Один із загальних заходів, що впроваджується на всіх підприємствах холдингу – це планомірна заміна азбестовмісних матеріалів. На цукрових заводах в минулому азбест використовувався як теплоізоляційний матеріал. Ефект від заходу – зменшення втрат тепла, що позитивно впливає на виробничий процес та середовище. Також ми проводимо заміну покрівель будівель та споруд, що містять азбест, тому що він є небезпечним для здоров’я людини та довкілля.

Наприклад, на Наркевицькому заводі за 2018 рік на реалізацію цього заходу було витрачено 1 млн. грн, на Яреськівському – 500 тис.грн., на Жданівському – 2,5 млн.грн, з ефектом зменшення втрат тепла в навколишнє середовище на 0,3 %.

В рамках реалізації програми ВАТ за минулі періоди на Новоіванівському цукровому заводі виконана заміна станції фільтрації соку 1-ї сатурації, зменшено витрати газу на 3,1 м3/т у порівнянні з минулими періодами, що дає близько 5 млн. грн. економії.

На Глобинському цукровому заводі виконана модернізація станції фільтрації суспензії соку 1-ї сатурації з встановленням 2-х прес-фільтрів. Завдяки цьому заходу зменшено витрати газу на 0,75 м3/т від факту минулих періодів, що дало близько 3 млн. грн. економії.

На Новооржицькому заводі у 2017 році, з метою отримання сертифікату FSSC 22000 було модернізовано декілька дільниць, починаючи від дільниці сушіння цукру до дільниці пакування шляхом облаштування в них «чистої зони». Це одна із обов’язкових умов відповідності вимогам міжнародного стандарту з харчової безпеки, на реалізацію якого було витрачено близько 2 млн. грн.

Як це вплине на виробництво? Чи стануть процеси більш автоматизовані?

– Безпосередньо сертифікація та автоматизація напряму не пов’язані, але коли ми виявляємо потребу у модернізації виробництва, то орієнтуємось на світові практики. Це впливає на безпеку роботи та виробничі умови. Завдяки вектору розвитку підприємства за міжнародними стандартами поліпшується в першу чергу робоче місце працівника. Змінюється відношення до обладнання, інакше ведеться облік запчастин, ресурсів і сам процес управління.

Загалом, процес сертифікації підприємства, це гарний командоутворюючий інструмент, тому що у ньому задіяний весь колектив.

Чи збільшиться якість готової продукції після проходження сертифікації?

– Ні, якість не зміниться, вона залишиться найвищою, проте зменшиться кількість браку, який був до модернізації заводів. Існує певна якість продукції, яку ми маємо досягати обов’язково, інше питання, скільки для цього було використано ресурсів та сировини. Загалом зменшення впливу на навколишнє середовище, підвищення рівня безпеки праці та загальна енергоефективність – це важливі цілі сертифікованих систем менеджменту.

Скільки часу в середньому займає підготовка і проходження сертифікації одного підприємства за одним стандартом?

– Все залежить від того, із чим ми працюємо. Якщо це новий завод, то його легше модернізувати до необхідного рівня, тоді як застаріле виробництво потребує більше інвестицій і часу на підготовку до проходження сертифікаційного аудиту. В середньому це займає близько року в залежності від підприємства та вимог стандарту. Сам сертифікаційний аудит проводиться приблизно за тиждень і вже через місяць після цього підприємство отримує відповідний сертифікат.

Як вплинуло на працівників проходження сертифікації? Чи покращились умови праці?

– Звісно покращились. Оцінюються усі ризики для працівників і відповідно до стандартів змінюється підхід до виробництва, аби усунути чи принаймні мінімізувати ці ризики. Якщо йти від найпростішого, то з’явилося роздільне зберігання чистого та брудного одягу. Змінено підхід до засобів індивідуального захисту, а саме збільшена їх кількість і тепер ми дотримуємось більш жорстких вимог щодо їх якості. Для спецодягу використовується більш якісна фурнітура, змінено крій, вплетено антистатичну нитку для усунення статичної електрики, яка може завдати шкоди обладнанню та спричинює дискомфорт працівникам. На заводах облаштовані кімнати відпочинку, гігієни, кімнати приймання їжі. Паралельно підвищились вимоги до виробничої дисципліни, самовдосконалення та культури працюючих, що не всім подобається. Взагалі, якщо говорити про ризики отримати травму на виробництві, то найбільший рівень небезпеки мають як найменш досвідчені працівники, які ще не знають досконально особливостей виробничого процесу, так і найдосвідченіші, які все знають і тому нехтують правилами безпеки. Нові підходи до виробництва направлені на мінімізацію цих ризиків.

Як змінилась ситуація із стічними водами на ваших заводах після проходження сертифікації?

– Як приклад заходів в рамках сертифікації та модернізації, які посприяли зменшенню кількості використання свіжої води у транспортерно-мийному відділенні цукрових заводів – придбання установок для автоматичної очистки води та заміна трубопроводів. На чотирьох підприємствах це забезпечило зменшення скидів оборотної води на поля фільтрації та уникнення розливів транспортерно-мийної води.

На Новоіванівсьому заводі в минулому році було реалізовано проект щодо очищення стічних вод шляхом оновлення та модернізації секційних відстійників. Зокрема, ми побудували відстійник з твердим покриттям замість земляних відстійників та покращили процес очищення стічних вод. І таким чином значно зменшили ризики забруднення ґрунтів та утворення відходів, які можуть впливати на якість поверхневих та ґрунтових вод.

Як такі зміни впливають на репутацію компанії?

– Це однозначний плюс компанії. Наявність сертифікатів та вся робота підприємства, що була зроблена для того, щоб отримати сертифікат загалом добавляють престижу компанії в очах як українських так і міжнародних партнерів. І як я вже казала, є ряд компаній, які працюють лише із сертифікованими постачальниками. Мабуть саме через це більшість компаній на своїх сайтах розміщає ці сертифікати для загального ознайомлення. Це, можна сказати, світове визнання.

А які стандарти вимагає, наприклад Coca-Cola?

– Пріоритети всесвітньовідомих компаній, таких як Coca-Cola, PepsiCo, Nestle, Mondelez – це забезпечення захисту довкілля від можливих наслідків виробництва на життя і здоров’я людей перед усім.

Так, для них важливо, щоб підприємство – виробник сировини, працювало за міжнародними стандартами з питань забезпечення якості, охорони праці, екології та безпеки харчових продуктів – тобто бажані стандарти ISO 9001, ISO 45001, ISO 14001, FSSC 22000. Для оцінки підприємств за цими напрямами вони додатково ініціюють позапланові, обов’язкові для виконання, соціально-екологічні аудити, залучаючи незалежні аудиторські компанії. Під час таких аудитів приділяється увага не тільки виробничим процесам та їх вдосконаленню, а насамперед до захисту довкілля, захисту здоров’я працівників та мешканців навколишніх сіл і міст, участі підприємства в житті громади, виконання потреб людей, на яких впливає діяльність підприємства.

Вся ця робота та взаємодія організована тому що, як і наші партнери, підприємства холдингу є соціально-відповідальними.

Які подальші плани по отриманню сертифікатів?

– Ми приділяємо увагу енергоменеджменту та підтримуємо вже запроваджені системи управління. Наразі у нас активно розвивається елеваторний бізнес і його ми також готуємо для проходження сертифікації. В першу чергу наша мета – сертифікація елеваторного бізнесу за системами екологічного менеджменту та безпечності харчової продукції, ISO 14001 та ISO 22000 відповідно.

Який приблизний термін окупності отримання таких сертифікатів та модернізації виробництва згідно з міжнародними стандартами?

– Деякі зміни на виробництві досить швидко окупаються, а інші можуть окупитись лише через 5 або навіть 10 років. Треба розуміти, що різні стандарти мають різні терміни окупності, але враховуючи, що сертифікація підприємств холдингу дає змогу працювати з високим рівнем безпеки виробництва, якості продукції, бути конкурентоспроможним та мати контракти з крупними міжнародними партнерами, термін окупності не є суттєво важливим при прийнятті рішення щодо сертифікації.

Автор: Ігор Герасименко,

журналіст Agravery.com,

аналітик ринку ЗЗР

Джерело: Agravery.com